圆锥破碎机分类及研究现状综述

0 引 言

圆锥破碎机是一种依靠内锥相对外锥做旋摆运动,使破碎腔中的物料受到挤压、剪切、弯曲和拉伸等作用而破碎成小块产品的设备,广泛用于矿山、冶金、建材等行业中矿岩物料的破碎作业。圆锥破碎机的规格型号一般由动锥衬板所覆盖的动锥工作面的底部直径确定,相比于其他类型破碎设备,圆锥破碎机具有破碎比大、产品粒度均匀、生产效率高、能耗低以及排料口便于调节等特点,易于实现自动控制,常布置于破碎工艺流程的末端,对控制最终破碎产品尺寸和粒型起到关键作用。

1 圆锥破碎机分类

1.1 弹簧圆锥破碎机

弹簧圆锥破碎机由美国人Symons兄弟发明,又称西蒙斯圆锥破碎机。弹簧圆锥破碎机主要特点是定锥与机壳周向采用一组预张紧状态的螺旋弹簧作为过铁释放的保险装置,当破碎腔中出现不可破碎物体时,定锥部件克服螺旋弹簧的弹性力,允许排料间隙短时间增大以排出不可破碎物,保护机械部件不受损坏((图1)。

弹簧圆锥破碎机为典型的第一代圆锥破碎机, 依靠机械方式实现排料间隙的锁紧与释放,结构与 工作原理相对简单,应用广泛。因破碎方式主要为 单颗粒破碎,因此破碎效率偏低,产品粒度控制能力 较差,同时操作与检修自动化程度低、劳动强度大,目前逐渐被新型液压圆锥破碎机所取代。

1.2 底部单缸液压圆锥破碎机

底部单缸液压圆锥破碎机是由Allis-Chalmers公司研制,其结构和工作原理与弹簧圆锥破碎机基本相同,主要特点为引入液压系统来取代传统的弹簧组件。当破碎机内落入不可破碎物体时,液压缸内的油压迅速上升,当缸内油压超过设定的极限值时,液压缸的安全阀打开,动锥位置下降从而使排料口增大,将不可破碎物排出,避免设备发生损坏(图2)

相比于弹簧圆锥破碎机,底部单缸液压圆锥破碎机在动锥底部采取液压油缸支撑动锥部件,辅助 压力传感器和计算机控制系统,既能实现过铁释放, 又可实现排料间隙的在线调整,极大提高了自动化程度。采用液压装置为标志的底部单缸液压圆锥破碎机被视为第二代圆锥破碎机。第二代的底部单缸液压圆锥破碎机工作原理与弹簧圆锥破碎机基本相同,破碎方式仍然以单颗粒破碎为主,破碎效率较 低。为改进设备,提高破碎效率,在其基础上研制出高能化的第三代圆锥破碎机,具有代表性的设备包括SANDVIK 公司的 CH 和 CS系列底部单缸液压圆锥破碎机、Metso 公司的 GP 系列圆锥破碎机。它们的共同特点是采用大功率电机驱动,破碎腔以 挤满给料方式供料,动锥采用高摆频并配合特殊设计的冲程,实现了料层粉碎和选择性破碎。

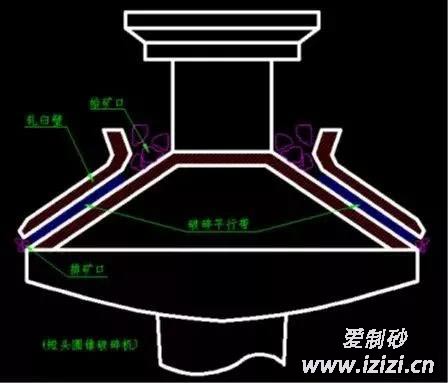

1.3 周边多缸液压圆锥破碎机

周边多缸液压圆锥破碎机是在西蒙斯圆锥破碎机和旋盘圆锥破碎机的基础上发展而来,主要特点为将传统的弹簧组件替换为若干套液压油缸以及蓄能器,其作用与弹簧基本相同,优点是能够实现排料口的自动调节、过载保护以及清腔等功能,易于实现自动控制(图3)。

当前最具代表性的周边多缸液压圆锥破碎机为

图3 周边多缸液压圆锥破碎机结构简图

Metso公司的HP系列圆锥破碎机,是第三代圆锥破碎机的代表。该系列设备基于高能化设计理念, 提高了动锥摆动频率、冲程和排料口尺寸,要求挤满 给料,物料在破碎腔内以料层的形式存在。其主要 特点是采用了料层粉碎原理和较高的能量密度,破 碎效率大幅提升并可实现选择性破碎,配合先进的 自动控制系统保证设备维持最佳功率持续运行,凭 借优良的性能在市场上占有较大份额。

2 研究现状

2.1 运动学分析

运动学分析主要研究机构之间的相对运动,包括位移、速度和加速度随时间变化的关系。圆锥破碎机的运动学分析包含动锥自转运动的产生机理以

及动锥与偏心机构的作用机制。郎宝贤[3]根据圆锥破碎机使用现场的工程数据为依据,从分析动锥的自转运动着手研究了圆锥破碎机的运动学。唐威等[4]通过对惯性圆锥破碎机的破碎机理研究,做运动学和动力学分析,推导出惯性圆锥破碎机的运动学和动力学公式。回丽等[5]在引进某型圆锥破碎机的结构原理基础上建立了运动学模型,结合实验数据分别对动锥在空载和带料条件下的运动情况进行分析,数据与实验结果相符。董钢等[6]基于层压破碎理论,研究了破碎力在破碎层内的分布情况及相应计算方法,结合圆锥破碎机的工作机理与结构特点,计算各关键摩擦副摩擦的载荷信息,对圆锥破碎机在工作时的运动学特性进行深入研究,获得工作状态下关键摩擦副摩擦因数的合理设计范围,为国产圆锥破碎机的研发提供依据。

2.2 动力学分析

动力学分析研究物体的运动状态与其受力变化之间的关系,揭示运动部件动态力的产生机制与变化规律,对设备研制、改进优化有重要意义。圆锥破碎机带料工况下工作机构受力状态复杂,散体物料对系统动力学状态具有显著影响。刘树英等[7]以新型外振动圆锥破碎机为对象,针对其工作原理和结构特点建立了考虑物料作用力的振动系统力学模型以及有间隙的对称滞回力模型,为带料条件下外振动圆锥破碎机的研制提供理论依据。赵月静等[8-9]对振动圆锥破碎机进行研究,建立了忽略物料影响的力学模型以及振动微分方程,给出合理选取设计参数的途径。任廷志等[10]对液压圆锥破碎机进行模态分析,获得低阶固有频率及振型,为圆锥破碎机结构设计和优化提供了参考。夏晓鸥等[11]基于虚拟样机技术建立了空载条件下惯性圆锥破碎机虚拟模型并进行动态仿真,分析了动锥受力和系统破碎力,研究了减振器对系统工作状况的影响。

2.3 腔型设计

圆锥破碎机的动锥衬板与定锥衬板之间的相对区域构成了破碎腔,物料的破碎过程发生在破碎腔内,破碎腔的腔型设计对破碎机的运行、技术指标和产品特性具有关键作用,合理的腔型设计可以极大提高破碎机生产效率、改善破碎产品粒型和控制产品粒度分布、降低能耗与易损件消耗。因此对于圆锥破碎机而言,腔型研究意义重大。

郎宝贤等介绍了几种代表性的圆锥破碎机破碎腔型与磨损情况,概述了传统破碎机腔型设计 理念,利用衬板磨损曲线对破碎腔进行了合理设计, 破碎机技术指标和衬板使用寿命得以改善。为设计

圆锥破碎机新型层压破碎曲线腔形,黄冬明等基于分层破碎理念,提出固定质量原则并引入工态啮角,成功运用于圆锥破碎机的腔型开发。考虑到物料内部普遍存在着大量裂纹,在裂纹缺陷处应力相对薄弱,龚姚腾等[14]基于损伤断裂理论开展了圆锥破碎机的破碎腔型设计研究。

2.4 离散元仿真

为揭示圆锥破碎机粉碎过程细节、预测工作过程和产品特性,国内外学者基于多种建模方法开展数值模拟仿真研究。20 世纪70~80 年代,学者提出总体平衡建模方法用于物料碎磨的研究,90 年代,离散元方法逐渐被引入到矿物加工装备的建模仿真中,通过精确的颗粒与机体之间的受力计算,获得破碎机、磨机内部的物料变化情况[15]。

利用离散元方法模拟破碎机粉碎过程需要结合设备独特的运动方式、掌握物料的具体碎裂过程以及破碎后产品从排料口的排出方式,实现破碎过程的动态平衡。QUIST 等[16-17]采用离散元方法基于颗粒黏结模型模拟了矿石与圆锥破碎机的相互作用,研究设备参数、不均匀给料对处理量、矿石运动状态和破碎比的影响,进一步开发了圆锥破碎机虚拟仿真环境,有助于深入理解破碎过程和操作条件的影响方式,利用数据采集系统对 H6000 圆锥破碎机的压力、功耗等信息进行采集,实验数据与模拟数据具有较好的对应关系。CLEARY 等[18]研究了岩石特性和圆锥破碎机操作参数对产品粒度和产量的影响,发现随着岩石在破碎腔内位置变化,破碎过程 呈现较大差异,包括颗粒下落速度、作用力加载方式和破碎能力。为了提高建模仿真的可靠性和真实性,COETZEE 等[19]和JOHANSSON 等[20]分别对破碎模型进行了实验验证。国内学者利用传统的有限元方法进行破碎机受力仿真计算比较普遍, 利用离散元方法进行破碎机相关模拟研究也逐渐深入。叶涛等[21]利用离散元和有限元耦合方法分析了 PYB900 型圆锥破碎机层压破碎过程。陈瑶等[22]研究了基于离散元的颚式破碎机物料破碎行为。毕秋实等[23]利用离散元和有限元耦合方法分析了双齿辊破碎机辊齿强度。借助离散元技术, 破碎机内以往无法观察并且不可测的物料破碎过程逐渐被揭示。

2.5 优化设计

优化设计理论和方法随着计算机技术的发展而逐渐成熟,成为现代机械设计理论的重要组成部分。优化设计过程中,首先根据设备结构参数以及功能需求,结合工程经验和实验数据,找到关键影响因素

作为设计变量;其次根据设备性能需求确立若干目 标函数;然后列出约束条件,包括边界约束和性能约 束等;最终建立优化模型并选用合适的优化手段进行数值求解,获得最优组合[24]。圆锥破碎机的关键参数分为结构参数和性能参数,其中结构参数包括 给料口尺寸、排料口尺寸、腔型尺寸等;性能参数主 要包括动锥转速、偏心距以及排料口变化范围等。对于圆锥破碎机性能的改进优化,主要围绕提高设 备处理量、降低破碎产品粒度、获得更好的产品粒型以及降低电耗和易损件消耗等。HUANG 等[25]建立了圆锥破碎机腔型、处理量和破碎产品粒度分布 的计算模型,研究腔型、处理量和破碎产品粒度之间 的耦合关系并进行多目标优化,为研制高效节能的 圆锥破碎机提供指导。优化设计对提高产品性能、降低成本、缩短研发周期具有关键作用,已深入到产 品研发、设计与制造的全周期,带来巨大的经济效 益,发展前景广阔。

3 结 语

![]() 为应对矿产资源先天禀赋差、储量日益降低以及贫细杂特性的加剧,当前选矿厂的整体规模和生产能力不断增大,对选矿设备的综合性能提出了更高要求。经过广大学者和生产企业的不懈努力,矿物加工设备整体水平有了较大提升,以圆锥破碎机为代表的破碎设备正向着大型化、高能化和智能化发展。为揭示破碎腔内不可见,无法观测的物料具体破碎过程,提供准确可靠的产品预测方法,破碎机的建模仿真逐渐成为研究热点和发展方向,主要包括传统意义的数学模型以及利用计算机和仿真软件用于数值分析的现代研究方法。以离散元为代表的数值仿真方法为模拟物料破碎过程、预测产品特性发挥了重要作用,缩短了研发周期并节约制造成本,同时计算结果更精确,有利于矿物加工数字化精细化的实施和流程优化,降低碎磨作业的整体能耗。进一步实现多学科交叉融合,提高优化设计水平,深入运用料层粉碎原理和基于断裂力学的选择性破碎理念研发新型高效节能的破碎设备并提高设备可靠性,成为圆锥破碎机设计制造的未来发展趋势。

为应对矿产资源先天禀赋差、储量日益降低以及贫细杂特性的加剧,当前选矿厂的整体规模和生产能力不断增大,对选矿设备的综合性能提出了更高要求。经过广大学者和生产企业的不懈努力,矿物加工设备整体水平有了较大提升,以圆锥破碎机为代表的破碎设备正向着大型化、高能化和智能化发展。为揭示破碎腔内不可见,无法观测的物料具体破碎过程,提供准确可靠的产品预测方法,破碎机的建模仿真逐渐成为研究热点和发展方向,主要包括传统意义的数学模型以及利用计算机和仿真软件用于数值分析的现代研究方法。以离散元为代表的数值仿真方法为模拟物料破碎过程、预测产品特性发挥了重要作用,缩短了研发周期并节约制造成本,同时计算结果更精确,有利于矿物加工数字化精细化的实施和流程优化,降低碎磨作业的整体能耗。进一步实现多学科交叉融合,提高优化设计水平,深入运用料层粉碎原理和基于断裂力学的选择性破碎理念研发新型高效节能的破碎设备并提高设备可靠性,成为圆锥破碎机设计制造的未来发展趋势。