利用半干式制砂技术建绿色环保砂石系统

王忠录,黄志斌(中国水利水电第九工程局砂石分局,贵州贵阳)

摘要:简述了肃风营水电站人工砂石骨料系统的设计规模,工艺流程、布置和设备配置;根据高RCC坝对砂细度模数、石粉含量、含水率等指标的特殊要求,针对石灰岩的特性,采用立轴式制砂机'以破代磨'半干式制砂工艺,结合粉砂、水回收利用与环保工程配套,消除粉尘大气污染,人为控制细度模数、石粉含量,分折半干式生产RCC人工砂的控制方法;利用半干式制砂技术建成绿色环保砂石系统。

关健词:半干式制砂技术、RCC人工砂、绿色环保砂石、反击破、立式制砂机

0 半干式制砂技术的产生

0.1砼新规范的实施

索风营水电站的砂石系统工程于2001年1月8日开始招标,设计巳于新规范实施前完成,招标文件中沿用老规范的规定。原SL53-1994《水工碾压混凝土施工规范》中,砂的细度模数在2.2~3.0,砂中石粉(d<0.16mm的颗粒)含量以8%~17%为宜,但投标时新规范已实施。2001年1月1日开始实施了DL/T 5112-2000《水工碾压混凝土施工规范》;人工砂的细度模数在FM=2.2~2.9之间,石粉含量在10%~22%之间,含水率小于6%,含水率允许偏差0.5%;而常态砼DL/ T5144-2001《水工混凝土施工规范》人工砂的细度模数在FM =2.4-2.8之间,石粉含量由原来的在6%-12%之间放大到6%~18之间,含水率小于6%。

针对一个碾压砼工程而言,两种砼均会同时使用,这就给砂石的生产带来一个很大的技术难题;要求砂石系统工艺设计时就必须同时考虑满足两种砂石骨料的生产工艺,两种砼在规范中都对细度模数、石粉含量等指标给定了一个区间值,这个区间值仅仅是为砂石骨料是否合格给出了一个判断标准,它并不是砼需求的最佳配合比,只有最佳配合比才具有最优的信价比;优质、低耗是业主方施工方共同的目标,所以砂石系统设计一般都先期根据原材料的特性做若干组砼配合比试验,在满足设计要求的配合比中选择一组最优的砼配合比作为施工配合比,这一组配合比必须在满足质量最佳的前提下再作性价比分析,占砼重量90%的砂石骨料的质量问题便被作为重点研究;规范中对砂的三大指标规定了一个质量指标的范围,而最佳的参数只能是试验确定。这个最佳参数才是砂石系统设计的最终依据,在砂石系统工程建设的前期,一般均按设计要求的配合比进行系统设计建设,系统建成投产后再根据主体工程砼的最佳配合比进行较小的工艺调整,最终生产出满足碾压和常态砼工程需要最优质的砂石骨料;这就迫使我们必须将原有的制砂工艺技术进行改进。

0.2石粉对砼的贡献(影响)

当时国内已建成碾压混凝土坝33座;经多年研究,石粉含量由17%进一步扩大到22%,仍可满足碾压混凝土的力学指标要求。早在坑口、天生桥二级、岩滩等碾压混凝土坝工程中就有了比较清楚的认识,在江桠、大朝山、进一步查明其最优石粉含量为16%-22%。而石灰岩的石粉含量在18一20%时,堆积密度最大,空隙率最小。同时要求砂中小于0.08 mm的细石粉含量应达到8%~12%,砂粒中粒度小于0.16 mm的石粉在碾压混凝土中的作用越来越被重视,基至成为碾压混凝土不可缺少的组成部份,以改善碾压混凝土的抗分离性能。工程经验表明,人工砂中石粉含量,能显著改善砂浆和混凝土的和易性、保水性,提高混凝土的匀质性、密实性、抗渗性、力学指标及断裂韧性;石粉可作水泥掺合科,替代部分粉煤灰;还能增大混凝土中浆体材料含量,从而使振压后层面容易泛浆,改善了层面结合质量。适当提高石粉含量,亦可提高人工砂的产量,降低成本,増加了技术经济效益。因此,合理控制人工砂石粉含量,是提高混凝土质量的重要措施之一。在溪柄碾压混凝土拱坝施工中,天然砂料缺少石粉,专门就近采购石灰岩粉作石粉掺用、以改善混凝土抗渗性。索风营碾压混凝土坝工程,由于所需粉煤灰产地距离工地太远,使用很不经济。

0.3 正在使用的制砂工艺技术

巳建100米以上的高碾压混凝土坝,如大朝山、沙牌等均采用立轴制砂机加棒磨机的湿法制砂工艺技术,该工艺能解决砂的细度模数、而棒塔机生产的石灰岩人工砂中的石粉含量仅为10%,砂因含水要经48h脱水后才能使用,砂的三项指标的控制,均在砂石系统投入运行后,需增大设备的投入,增加棒磨机和进口的砂水回收设备,因此付出了很大的代价才使之得到解决。而砂石骨料的单位耗水量为2.5~3.5 m³,粉泥流失污染原河流的环保问题均未得到根治。为了解决石粉含量问题,江桎、百色、碗米坡水电站砂石系统采用了干法制砂工艺,虽然石粉含量有所提高,但相关指标极不稳定,石粉含量有超出规范标准的现象,并且粉尘污染较为严重,因毛料含泥粉经冲洗而残留在制砂料源中,由此而造成成品砂中的含泥量不易控制,小于0.08 mm的颗粒中泥粉无法分离,泥粉混在石粉中直接影响混凝土的质量,造成砼后期强度低,极限拉伸值很难满足设计要求,砼易产生裂缝。

要解决干法制砂和湿法制砂石粉含量及环保问题,必须寻求一种行之有效的解决途径。为此,我们根据索风营砂石系统的特点进行半干式制砂的研究。经调研后发现,采用干式制砂工艺,粉尘大、扬尘严重,只有实行封闭式生产才能避免粉尘污染,而且石粉含量超标;采用湿式制砂工艺,砂的脱水周期长,会影响成品砂的产量,需要的仓容较大,且砂的石粉流失量大,有资料表明流失量达50%以上,成品砂的石粉含量低,对环境造成的污染较大;采用半干式制砂工艺,可以同时避免干式、湿式制砂存在的问题。

0.4 开发乌江清洁能源建绿色环保水电站

我国加大了水土保持治理力度,提倡将水电站建设成绿色水电公园,开发清洁能源,杜绝施工用水污染原河流,沿用棒磨机制砂所排放的粉泥会造成严重的环境污染,要解决粉泥污染投入的费用很大;而干法制砂,当系统规模大于200t/h时,粉尘污染环境的治理费用将大于制砂成本。故砂石系统需要对制砂工艺进行研究,采用先进的制砂工艺解决砂石加工中的重大问题、如人工砂分级、细度模数及石粉含量问题;粉砂、废水的回收利用及粉砂的脱水问题;砂石生产的粉尘控制问题必要进行更深入的研究。同时,进一步研究新的石粉工艺,提高石粉的回收率,改善碾压混凝土性能,更重要的是解决环境保护问题。

1 索风营砂石系统的工程概况

索风营水电站大坝的坝型为RCC重力坝,最大坝高115.8 m。本工程主体及临建工程的混凝土总量约116万m³,其中碾压混凝土(RCC)为65.85万m³,常态混凝土50.15万m³。混凝土的综合配比为大石16.32%、中石29.19%、小石22.4%、砂32.08%。根据施工总进度安排,砂石系统建成后共需加工砂石成品料约254.1万t,其中大石41.48万t、中石74、18万t、小石56.92万t、砂81.52万t。

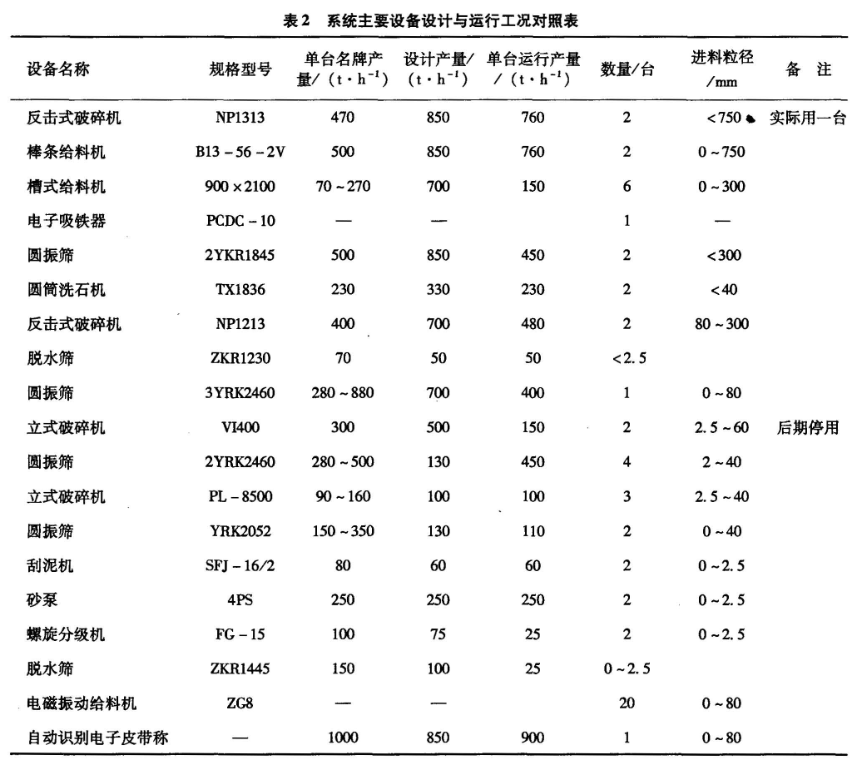

根据施工进度、混凝土浇筑强度曲线,本工程最大月混凝土浇筑强度为11.24万m³,故索风营水电站人工砂石骨料系统的生产能力按11.24m³设计,能同时或独立生产常态砂、碾压砂及喷锚混凝土所需的各级配骨料,但考虑到各施工期对骨料的不同需求,设有6.4万m³的成品储存量来调节骨料的生产与耗用的平衡。系统采用先进的中央控制和电视监控系统,主要加工设备采用了国际最先进的石灰岩粉碎设备及国内一流的筛分、脱水及分级设备,共安装有设备69台套,装机容量2 800 kw.。

2 半干式制砂工艺流程及布置

2.1系统生产工艺流程

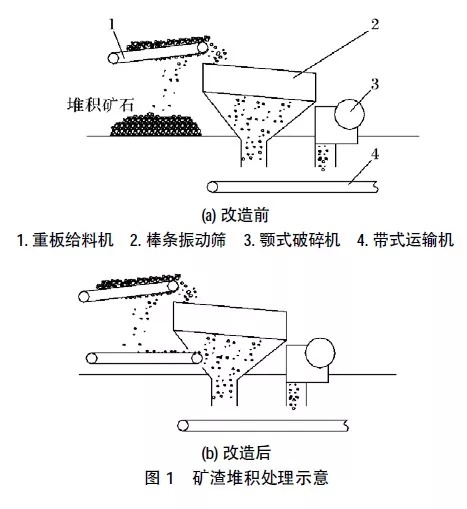

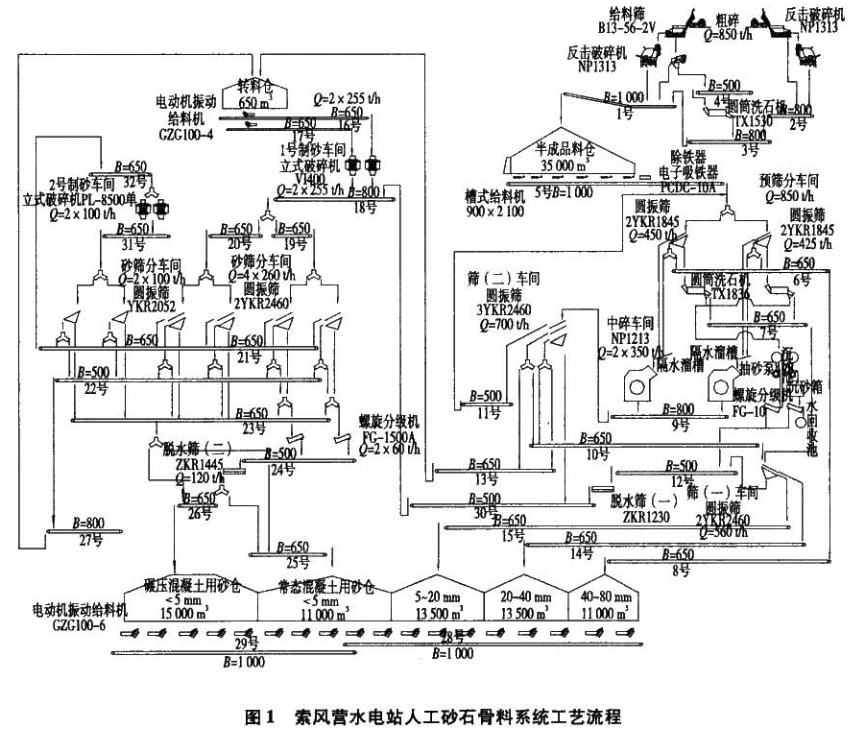

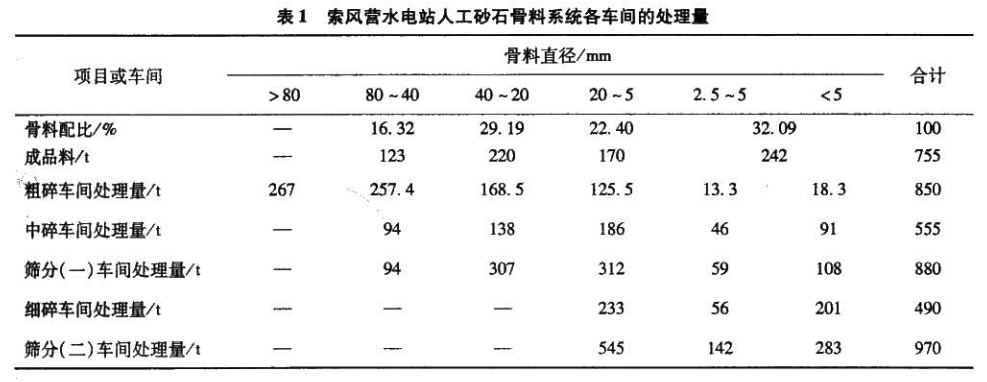

系统工艺流程见图1,经平衡计算各车间的处理量见表1.

2.2 破碎工艺及设备选型

破碎采用粗、中、细3段破碎,其中粗碎采用开路;中、细碎采用与相应的筛分车间形成闭路循环生产工艺。

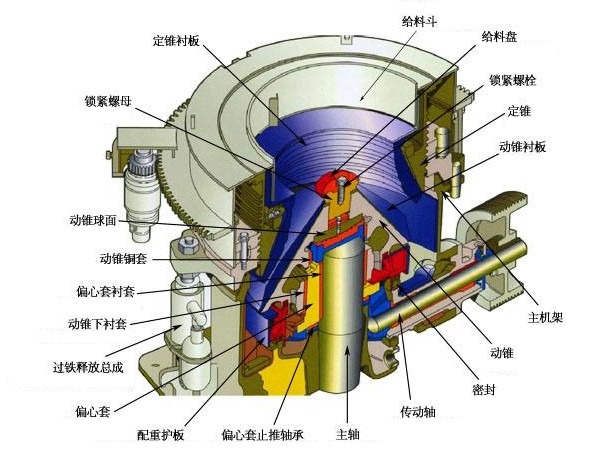

(l)粗碎、中粗车间:粗碎是砂石加工的第一道工序,针对石灰岩的特性,经过对常用的粗碎设备旋回破碎机、鄂式破碎机、反击破碎机进行综合比较后确定,要最大限度地解决针片状问题,从第一道工序破碎过程中便开始骨料的整形,在粗碎、中碎设备的选型上,根据石灰岩强度低、易碎的特性,所选用的NP1313、NP1213反击式破碎机具有破碎比大,产品粒形好,能耗低等特点。经粗碎、中碎的两次整形后,大、中、小石粒形调至最佳,2004年对78万m³骨料264次的检测针片状均为零。

系统工艺设计是按100万m³(自然方)合格利用料进行设计的,系统建成投产后仅采用了26万m³厂房及大坝开挖中含泥量较小的利用料,实

测含泥量均小于5%,于2004年2月20日前对半干式制砂工艺的检验,粗碎、中碎车间的设计均满足要求,在后期矿山开采的毛料中含泥量有大于15%的现象,当毛料含泥在5%~15%范围内时,半干式制砂工艺能够解决,当毛料含泥大于15%时便作弃料处理,当时因料源紧张故改在矿山装车时选料后再作为粗碎毛料。经对两个毛料场的检查发现,含泥料一般都是小于20mm的泥团、泥粉或风化料,当毛料含泥大于15%时,最好是在粗碎的棒条给料机下加一筛分,这部分将用胶带机送到弃料仓处理,这样既不造成有用毛料的浪费,同时又可确保半成品料的质量。

设计生产能力为850 t/h。车间内设置2台Nordberg公司生产的Np1313反击式破碎机,并列运行,处理最大进料粒径为750mm,粗碎设计单机破碎能力可达470 t/h。但在破碎机开口为14~16 cm时的实际生产能力可达760 t/h,达到了设计总产量的89%;中碎设计单机生产能力为350 t/h,但在破碎机开口为4-6cm时的实际生产能力可达480 t/h,达到了设计总生产能力的73%,说明本系统中粗碎、中碎在设备配置上富裕偏大。

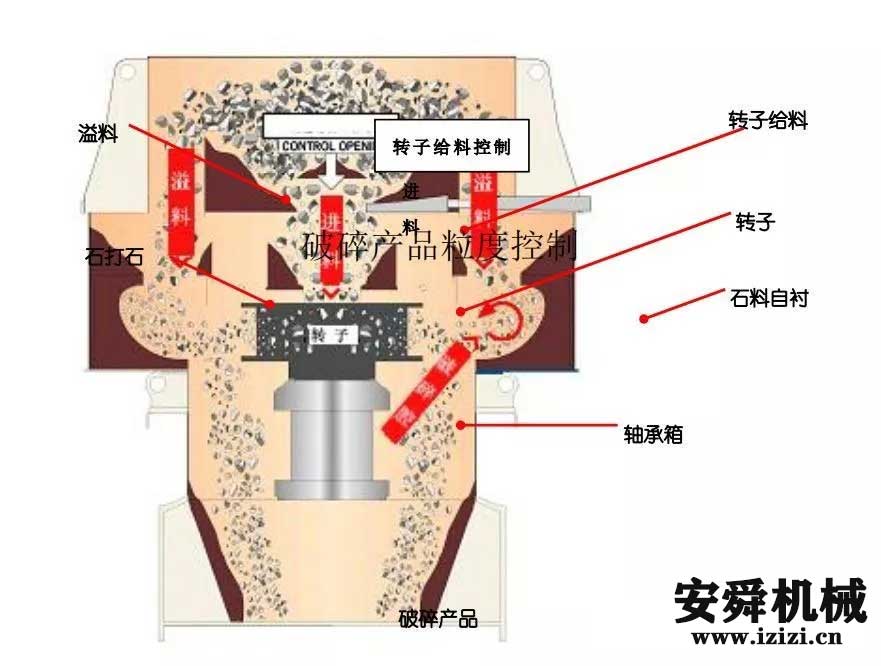

(2)细碎车间:主要处理筛分(二)车间后的粒径5mm~40 mm和筛分(一)经脱水后的2.5~5 mm的石料,该部份骨料进入650 m³的转料仓混合后的含水率为2%~5%,建设期的设计处理能力为500 t/h,故在车间内设置了2台V1400制砂机,并列运行,因其单机理论破碎能力可达250~300 t/h,产砂率为50-65%。但因V1400制砂机对含水率过于敏感,当含水率为5%~10%时(大于10%时可进行湿法生产),受线速度和含水率的限制,经筛分后的回头料中的2.5~5 mm的骨料不容易再次破碎,并且容易造成堵塞抛料头和破碎腔护板,使产砂率和石粉含量降低;由于该机的产砂率偏低,砂的细度模数偏大(FM=3.3~3.8),若只用筛分系统来调整细度模数,经实测当FM.2.8时,石粉含量为11.5%~14.3%,设备的产砂率较低,当FM=2.7~2.9时,实测产量仅为110~160t/h,不能满足半干式制砂工艺的要求。当含水率小于2%时,扬尘污染严重。为满足设计对砂的细度模数(FM=2.2~2.9)的要求,又增设了PL-8500立式破碎机,同时又将线速度提高到V=65m/s和V=68m/s,并将其中一台用来破碎经筛分处理后的回头料,以调整细度模数的石粉含量,其单机破碎能力可达80~160 t/h,产砂率为50%~65%。经对立轴制砂机生产工况的检测,针对石打铁制砂机,应根据制砂料的压碎值、破碎比、磨蚀性的充分试验后,对线速度、锤头、进行调整,同时分别控制料源含水率,以及分别将不同级配的骨料供给不同线速度的制砂机,使其生产的人工砂满足要求。

立轴制砂机的一个共性,其生产出的砂中2.5一5 mm粒径砂含量均大于砂的累计筛余量的6~10%,这部份料经筛分后回头再次进入制砂机,因质量小,在破碎腔内因风力作用而不能直接碰撞破碎,周转次数与产砂率及含粉量的下降成正比,所以容易造成砂的级配不合理,为了解决这一难题,只有增加0.08~2.5mm的粉砂来解决,充分利用粗、中反击破碎中经圆筒洗石机及脱水筛下小于2.5 mm的粉砂回收利用,因泥、砂在一定的水压力作用下能自然沉淀分离的原理,设计了一套砂、水回收系统。其工序为刮砂机将砂刮入集砂坑后用砂泵抽砂,被搅拌后的浊水经回收槽流入下一城再回收;砂聚在一级沉淀池中回收0.08~2.5 mm的粉砂,送入1号FC-15螺旋分级机,经ZKR1445脱水后的筛脱水与干砂混合后进入成品砂仓,共能回收25 t/h,脱水后砂的含水率为4.5%-5.6%,半干式制砂筛分后砂的含水率为1%~2%,两种砂混合后的含水率为3.5~4.5%,控制了砂含水率的波动<0.5%。经回收的砂在进成品料的皮带上与筛分楼的砂混合后送入成品仓,便形式了优质的成品砂。经检测掺入回收砂混合后砂的细度模数降低了0.15,石粉含量提高了2%左右,实测为13.6%~17.1%。回收后掺入浓缩箱和2号螺旋分级机的溢流水流入3号水回收池,3号池将排除的泥进入干化池处理,而清水溢流入4号清水池回收利用。

2.3 筛分与洗石工艺

半干式工艺必须要解决含泥及骨料裹粉问题,粗碎经干式生产后形式半成品,半成品料只有经过充分冲洗后才能进人中碎及筛分工艺。

(1)预筛分:半成品料进入预筛后分上、中、下三层对全部的半成品料进行集中冲洗,上层冲洗:主要冲冼大于80 mm的物料,该物料因体积大,表面襄粉泥较少,用大于2.5kg水压冲洗便可直接进入中粗反击加工,进入筛(二)3YRK2460圆振筛,筛分后的物料可作大、中、小石的调节料,同时该部分物料也是制砂的主要料源。中层冲洗:压力为2.5-3.5kg冲洗管设在80和40两层筛网间,主要对大石进行冲洗,大石在进成品料皮带前需进行再次冲洗和脱水。小于40 mm的全部石料进入下层圆筒洗石机(圆筒洗石机单机生产能力230 t/h,2台并列运行),洗去泥土及小于2mm的石粉后,由胶带输送机送入筛分(一)车间;小于2.5 mm的石粉经排水沟排入砂水回收系统。

(2)筛分(一)车间主要是对中、小石的表面裹粉进行再次冲洗,设计生产能力为560 t/h,车间内设1台2YRK2460圆振筛。其中20-40 mm和20-5mm的石料分别经胶带输送机送入成品仓;2.5~5 mm的全部石料经ZKR1230脱水筛处理后,由胶带输送机送入制砂转料仓。

(3)砂筛分车间:设计生产能力为500 t/h,车间内设4台2YRK2460圆振筛(主要处理2台V1400制砂机生产的砂料)和2台YRK2056圆振筛(主要处理两台PL-8500生产的砂料)。原设计砂的筛分是使用2层不同孔径的筛网来解决砂的细度模数问题,但实际操作中很难调整砂的细度模数,筛网更换的难度也较大,运行成本较高。试运行后改为单层筛网在同一层面分上下部设不同孔径筛网调整。6座圆振筛分别使用2.5mm× 10 mm、3mm × 10 mm、4 mm × 10 mm的筛网,用给料量的大小来调整细度模致。从而实现了细度模数的调整。

2.4 砂水回收系统

生产中经圆筒洗石机及脱水筛排放的小于2 mm的砂、泥污水,经四级砂、水回收处理系统后,粉砂经2台4PS砂泵回收至螺旋分级机脱水后直接掺入成品砂中,主要用于调整砂的细度模数;废水经三级处理后回收利用(设计回收60%,实际回收达90%);污泥排放到污泥回收池,用挖掘机挖装运至弃渣场。

2.5 设备配置

根据砂石料的特性和系统工艺流程计算后,系统主要设备的配置与运行工况见表2。从设备配置与实际运行工况对照可得出,作为半干式制砂工艺的设备配置是较为合理的。

2.6 系统布置

索风营水电站砂石骨料生产系统由储料场、粗碎车间、中碎车间、细碎车间、筛分车间、半成品料仓、转料仓、成品料仓及砂、水处理系统等组成。

粗碎车间设在左岸进场公路旁的山坡上,2台破碎机对称布置;半成品仓,上部设定点Y型架皮带机堆料,堆料高度为27 m,料仓长75 m,宽65m,容量为3.5万m³;成品仓由大石仓、中石仓、小石仓、2个砂仓组成,宽50 m,长265 m,总容量6.81万m³。砂仓设置了两个共5 000 m³的防雨栅,成品骨料经400 m下坡皮带直接将成品料送到碾压和常态砼拌和站。

3 半干式制砂工艺技术的前景

系统建成投产后,首先配合索风营电站"建设绿色环保水电站,开发清洁能源"的目标,在污水排放及治理大气污染上做了很多工作,在石粉回收及废水处理的回收利用方面都取得了较为明显的效果。

半干式制砂与干法和湿法制砂比较,三种制砂技术及相关参数对照表见表3。

为了真正实现半干式制砂,在系统投产后我们又分阶段根据毛料的改变及设备配套上的一些综合问题进行了工艺改进与调整;2003年7月至12月主体工程需用骨料7.7万m³,为了满足RCC对用砂的要求而进行了工艺改进和调整,主要解决了砂的细度模数问题。2004年1月至4月主体工程需用骨料21.6万m³,工艺改进主要解决了细度模数的稳定性及石粉含量相关指标问题。最大值FM=3.19,最小值FM=2.79,平均细度模数FM=3.05(偏大),石粉含量最大值16.38%,最小值15.18%,平均15.76%(偏小),于2004年4月完成了半干式制砂技术的研究,经过8个月生产砂石骨料82.5万m³的考验,成品砂的质量得到了有效控制;回收的粉砂在螺旋分级机中将泥除去后输送至脱水筛,充分脱水后的粉砂的含水率在6%~8%之间,细度模数在FM=2.4~2.5之间,与筛分砂综合后一起构成成品砂,成品砂的含水率在3.5%-4.5%之间,平均含水率为3.8%,细度模数在FM=2.7~2.9之同,平均细度模数为2.78,石粉含量在17%-21%之间,平均石粉含量为18.73%。2004年成品砂质量统计表见表4。

4 结语

索风营人工砂石生产系统,采用的半干式制砂工艺为“先湿后半干”,该工艺改变了传统的棒磨机制砂工艺,“以破代磨”,即在对半成品分级的同时,用高压水冲洗各种级配的骨料,除去骨料表面所襄的泥粉,骨料分级、脱水后,选择合适粒径的骨料作为制砂料源,采用立轴式制砂机制砂,并结合砂水、粉砂的充分回收利用,严格控制制砂工艺各个环节骨料的含水率,从而达到半干式制砂。

半干式制砂工艺可以同时避免干法、湿法制砂存在的缺陷,一次性投资小,能够实现低投入,高产出。同时砂的石粉含量、细度模数、含水率均能得到较好控制,并可以消除粉尘大气污染,辅以粉砂、废水回收利用,提高砂的产量和减少用水量;同时配套对系统内场地进行了绿化,皮带及砂仓也增设了防雨、防尘栅,基本实现了工厂化管理。经过3年多运行和改进,现系统运行稳定、可靠,因砂的细度模数稳定、石粉含量提高,使得2004年3月以后大坝RCC配合比中降低了6%的粉煤灰掺量,经济效益较为明显;并较好地解决了人工砂石生产的环保问题,节能降耗,大大降低了运行成本。人工砂石系统半干式制砂工艺不仅适用于水利水电工程高碾压混凝土的建设,同时也可应用于公路、桥梁、机场、工业与民用建筑等领域。

索风营人工砂石生产系统,已于2004年12月8日申请了“人工砂石系统半干式制砂工艺”技术发明专利。专利号为200410081460.8,2005年2月23日经审查合格并进入了准备公布程序。

收稿日期:2005.5.13

作者简介:王忠录(1964-),男,贵州省贵阳市人,高级工程师,从事水利水电建设施工管理工作;

黄志斌(1958-),男,福建省顺昌县人,高级工程师,工学硕士,贵州乌江水电开发有限责任公司索风营电站建设公司经理,从事水电工程建设管理工作;

更多立轴冲击式制砂机的详细资料和报价请咨询冲击式制砂机网官方微信:13721424249