人工砂石骨料五十年

人工骨料五十年

翁定伯(国电杭州机械设计研究所,浙江杭州)

人工骨料机械化生产始于1955年的狮子滩工程,至今已有五十年。棒磨机制砂始于1966年的映秀湾,也有四十年历史,我有幸主持了这两个系统的设计,参加这两个系统的试验、建设和使用的全过程。今天我国的人工骨料系统无论从技术,设备和规模上说都不是与当年同日而语的,在当今世界上也是无以论比的。本人有幸见证了这五十年的巨变,我为人工骨料技术的发展而振奋,为我国的人才辈出而骄傲。从我参加一些工程的评标和研讨看,在我们高速发展的同时,也还存在着一些值得探讨和商榷的课题。为了降低能源和资源的过度消耗,就我近年的所见所闻,提几点不成熟的感想,与在座的同行磋商。

(1)我国的砂石系统设计一开始就受前苏联,后来又受矿山部门的影响,这些影响今天依然在某些工程存在

例如按工序设立车间(工厂),有车间就有厂房,以车间为中心划分多个工段。矿山选矿系统的产品单一,常以粉料为其产品,破碎级数多,筛分又分预筛分,分级筛分和检查筛分。再加上设容量较大的转料仓,形成许多生产单元。现在一个人工骨料系统,常常有4个以上的筛分“车间”,系统显得过于复杂。只要翻开国外著名厂商的破碎筛分设备样本,即可看到西方国家的砂石系统,比我们简单多了。本来筛分机出来石料即可直接进入破碎机的,如果分成筛分、破碎两个“车间”,物料的提升次数和高度都要增加,平面展开还要占用相当场地。设备、能耗和土建设施都要增多,环保和运行管理也将复杂化。

(2)砂石系统是个多产品(级配)的生产设施,需要随时保持级配平衡

我们在50年代就吃过开路生产的亏。60年代的映秀湾人工砂系统,就吸取教训,首次采用闭路系统,满足不同时期,不同的级配要求。然而21世纪的今天,仍然有的工程受级配平衡的困扰。依靠控制排料口来控制超径石和调节级配,既难保证不同时期或同一时间内的级配要求,又将恶化同级骨料的粒径分布。

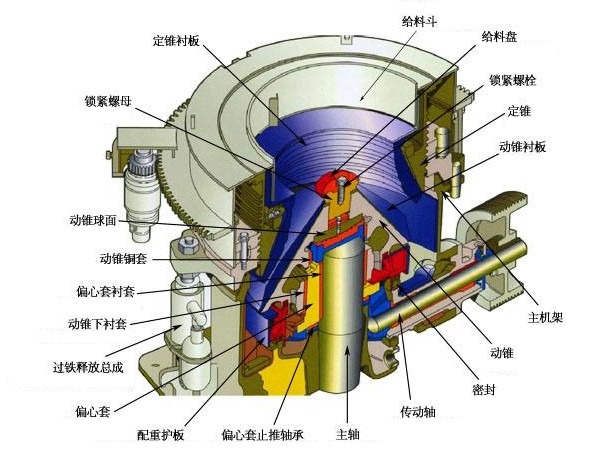

(3)棒磨机制砂和冲击式制砂机再砂石骨料生产中的作用

我们在65-66年间,对棒磨机制砂作了大量的试验研究,当时由水电总局牵头,组织了全国包括施工研究所、水科院、成都院等8个科研、设计和工程单位20-30人参加的人工砂研究组,对人工砂的设备、原岩、产品特性和人工砂的混凝土性能作了长达10个月的国外资料收集和试验研究。由于当时在国内第一次应用棒磨机制砂,利用类似矿山的原型机,专门设计了周边排料的900 x 1500试验棒磨机和小型模型机对原石料进行大量的试验研究,取得了大量的试验数据。这些成果对设计和生产运行是有重要意义的。从料源选择和设备选型看,真正有价值的是试验机和模型机的试验成果。它可以花较小的代价取得系统的数据。至于类似“原型机”的试验,常常要采集数以百十吨计的原石料,运送千公里去做"原型机"的破碎制砂试验,演示性多于科学性,定性多于定量。设想一个尚未开拓的料场,试料怎么取,取多少,有多少代表性?百来吨的试料能做多少组试验?一个小时处理能力数以百吨计的系统,也许试验条件尚未稳定,试验已经结束了。然而,现在差不多每个工程都要在料源选择阶段做原型机的“生产性”试验。这样做究竟要达到什么目的?起什么作用?是否值得?有此必要吗?取得的数据科学有用吗?我看是有疑问的。从国外的经验看,测定原石的可碎性和磨蚀性指数,都是由专业试验室,采用标准的试验机,按照一定操作程序和规范进行。为了取得混凝土试验用料,可以采用小型试验机生产。如果有关部门建立一个专业试验室,也许目前1~2个工程的试验费用,就可补偿全部投资。此外,40年来,我们应用了多种原石和设备,建有数以十计的系统,生产了致以千万上亿吨计的人工骨料,积累了极其丰富的经验,再辅以实验室的试验,完全可以对科源选择和设备选型作出适当的判断。

(4)80年代的后期我国大坝工程实行招投标,有的工程在招标文件中,对人工砂提出了分级要求,井限制砂的含水率在6%以下

我们知道机械的方法对砂分级,效率很低,一般需要水力分级。分级不调整级配(不去除其中某些粒径録),对砂的粒度改善非常有限。而且分级大大增加了工艺流程的复杂性,致使用水量增多,细砂脱水困难,石粉含量难以稳定,环境条件恶化。由于棒磨机制砂,砂的粒度稳定,而粒径分布均匀,虽然湿法生产,但与水力分级相比,用水不多,当前人工砂生产广泛采用立式破碎机,立破产品本来可以是干的,为了分级,人为加水,然后再设法脱水,主要原因就是砂要分级。立式破碎机制品粒径偏粗,稳定性稍差,但能耗和钢耗低,处理能力高。目前国内大多采用立破和棒磨机制品搭配使用,达到取长补短的效果。将砂分级后再按比例配合,与立破和棒磨机两种制品(砂)按比例配合使用,都可改善砂的级配,在本质上差别不大。但后者可以是干砂和湿砂结合,含水量也就大为降低并且可控了。个人认为在制订规范和招标文件的时候,应该打破专业界限,全面衡量细骨料分级和粗细砂搭配的利弊,还要兼顾含水率控制的经济性和可行性。大家知道含水量的稳定和控制,对混凝土,特别是碾压混凝土质量和预冷控制的重要性。

干法生产的关键在于解决立破的原石含水量控制和砂的干法筛分。粉尘可通过密闭和粉尘量理解决,这方面我国已有许多成功的经验。目前立破系统常采用闭路生产,加之双料流立破的成品率低,致使循环负荷倍增,不仅増加能耗和粉料,也给筛分机带来重荷。在当前大多采用立破和棒磨机联合制砂的情况下,是否可以考虑改闭路为开路,结合原石岩性,全面衡量单料流立破的合理性。单料流立破的产砂率高,开路系统又无循环负荷,筛分的难度也就大大降低。破碎系统的石屑经立破后5 mm以上的超径石都可用作棒磨机原石,配置适当份额的棒磨机制砂,以保证开路系统的料流平衡。目前用的2136捧磨机原是40年前根据映秀湾改装试验数据,为龚嘴工程特订的。龚嘴没有用后来用到乌江渡。我国人工砂规模这么大,仍然用这样的中型机也是太小了。

(5)砂石系统用水非常可观

一个大型系统,需水量常在每小时千吨以上,回收利用一般也只有一半。虽然取自大江回归大江,但是消耗了能题,污染了大江。人工骨料系统用水,主要用于防尘、排除污泥和腐植质、冲洗骨料、提高细料的筛分效率和棒磨机的制砂能力、作为载体进行分级和输送。二滩在节约用水方面为我们做出了典范。由于二滩原岩没有夹泥,大石不洗,中小石也只用少量水喷淋,回收砂的同时回收水,就连二次筛分的喷淋水也用砂泵送回制冷和砂处理系统再利用。大量水主要用于砂子分级和输送。由于“污水”中的主要成分是石粉和石屑,补充水控制浓度在许可范围内,反复用作输送和湿法处理的载体。只是最后一级锥形沉砂斗的高浓度溢流水及第一级沉砂斗(较脏)溢流水才作为污水排放到沉砂池。根据我们现场的分析,损耗不超过百分之几。用水少了,排污问题也简单了。如果系统能够避免过粉碎,减少石粉生成,总体水的运载量减少,水耗、能耗也都降低。建议对二滩的节水经验好好总结,完善我们的人工骨料系统。

收稿日期:2005-04-21

作者简介:翁定伯(1934-),男,教授级高2,国电杭州机械设计研究所原副所长。长期从事水利水电工程施工组织设计及施工机械研发,担任工程技术咨询,曾有多篇有关工程施工系统的论文在有关刊物发表。担任施工组织设计手册第4篇的主编。